جڏهن FPC لچڪدار سرڪٽ بورڊ موڙيندو آهي، بنيادي لڪير جي ٻنهي پاسن تي دٻاء جا قسم مختلف آهن.

اهو مختلف قوتن جي ڪري آهي جيڪو مڙيل مٿاڇري جي اندر ۽ ٻاهران ڪم ڪري ٿو.

مڙيل مٿاڇري جي اندرئين پاسي تي، ايف پي سي کي دٻاء واري دٻاء جي تابع آهي. اهو ئي سبب آهي ته اهو مواد دٻايو ويندو آهي ۽ نچوض ڪيو ويندو آهي جيئن اهو اندر اندر موڙيندو آهي. هي ڪمپريشن FPC جي اندر جي تہن کي دٻائڻ جو سبب بڻائي سگھي ٿو، ممڪن طور تي جزو کي ختم ڪرڻ يا ڀڃڻ جو سبب بڻائيندو.

مڙيل مٿاڇري جي ٻاهرئين پاسي، ايف پي سي ٽينسل دٻاء جي تابع آهي. اهو ئي سبب آهي ته مواد کي وڌايو ويندو آهي جڏهن اهو ٻاهران موڙيندو آهي. ڪاپر جا نشان ۽ خارجي سطحن تي هلندڙ عناصر شايد تڪرار جي تابع ٿي سگهن ٿيون جيڪي سرڪٽ جي سالميت کي سمجهي سگهن ٿيون. موڙڻ دوران FPC تي دٻاءُ کي گهٽائڻ لاءِ، اهو ضروري آهي ته فليڪس سرڪٽ کي مناسب مواد ۽ بناوت جي ٽيڪنڪ استعمال ڪندي ڊزائين ڪيو وڃي. ھن ۾ شامل آھي مواد استعمال ڪرڻ مناسب لچڪدار، مناسب ٿلهي، ۽ FPC جي گھٽ ۾ گھٽ موڙي ريڊيس تي غور ڪندي. ڪافي تقويم يا سپورٽ ڍانچو پڻ لاڳو ڪري سگھجن ٿا دٻاءُ کي ورهائڻ لاءِ سرڪٽ ۾ وڌيڪ برابر.

دٻاء جي قسمن کي سمجھڻ ۽ مناسب ڊيزائن تي غور ڪرڻ سان، FPC لچڪدار سرڪٽ بورڊ جي اعتبار ۽ استحڪام کي بهتر ڪري سگھجي ٿو جڏھن جھڪيل يا لچڪدار.

هيٺ ڏنل ڪجهه مخصوص ڊيزائن جا خيال آهن جيڪي FPC لچڪدار سرڪٽ بورڊ جي اعتبار ۽ استحڪام کي بهتر بنائڻ ۾ مدد ڪري سگھن ٿا جڏهن اهي موڙي يا لچڪدار آهن:

مواد جي چونڊ:صحيح مواد چونڊڻ اهم آهي. سٺي لچڪدار ۽ مشيني طاقت سان هڪ لچڪدار ذيلي ذخيرو استعمال ڪيو وڃي. لچڪدار پوليمائيڊ (PI) هڪ عام پسند آهي ان جي بهترين حرارتي استحڪام ۽ لچڪ جي ڪري.

سرڪٽ لي آئوٽ:مناسب سرڪٽ جي ترتيب کي يقيني بڻائڻ لاء ضروري آهي ته موڙيندڙ نشان ۽ اجزاء رکيل ۽ رستي ۾ رکيل آهن انهي طريقي سان جيڪا موڙي دوران دٻاء جي توجه کي گھٽائي ٿي. اها سفارش ڪئي وئي آهي ته تيز ڪنڊن جي بدران گول ڪنڊن کي استعمال ڪريو.

مضبوط ڪرڻ ۽ سپورٽ ڍانچو:نازڪ موڙيندڙ علائقن سان گڏ مضبوط ڪرڻ يا سپورٽ ڍانچي کي شامل ڪرڻ ۾ مدد ڪري سگھي ٿي دٻاء کي وڌيڪ هڪجهڙائي سان ورهائڻ ۽ نقصان يا خراب ٿيڻ کي روڪڻ. مجموعي ميڪانياتي سالميت کي بهتر ڪرڻ لاء خاص علائقن تي مضبوط ڪرڻ واري تہه يا ريب لاڳو ڪري سگھجن ٿيون.

موڙيندڙ ريڊيس:گھٽ ۾ گھٽ موڙيندڙ ريڊي جي وضاحت ڪئي وڃي ۽ ڊزائن جي مرحلي دوران غور ڪيو وڃي. گھٽ ۾ گھٽ موڙ واري ريڊيس کان وڌڻ جي نتيجي ۾ گھڻي دٻاءُ جو مرڪز ۽ ناڪامي ٿيندي.

تحفظ ۽ انڪشاف:تحفظ جهڙوڪ ڪنفارمل ڪوٽنگ يا انڪپسوليشن مواد اضافي ميخانياتي طاقت مهيا ڪري سگھن ٿا ۽ سرڪٽ کي ماحولياتي عنصرن جهڙوڪ نمي، مٽي ۽ ڪيميائي کان بچائي سگھن ٿا.

جاچ ۽ تصديق:جامع جانچ ۽ تصديق کي منظم ڪرڻ، ميڪيڪل موڙي ۽ فليڪس ٽيسٽ سميت، حقيقي دنيا جي حالتن ۾ FPC لچڪدار سرڪٽ بورڊ جي اعتبار ۽ استحڪام جو جائزو وٺڻ ۾ مدد ڪري سگھن ٿا.

مڙيل مٿاڇري جي اندر دٻاء آهي، ۽ ٻاهران tensile آهي. دٻاء جي شدت FPC لچڪدار سرڪٽ بورڊ جي ٿلهي ۽ موڙيندڙ ريڊيس سان لاڳاپيل آهي. گهڻو دٻاءُ ٺاهيندو FPC لچڪدار سرڪٽ بورڊ لامينيشن، ڪاپر ورق فرڪچر وغيره. تنهن ڪري، FPC لچڪدار سرڪٽ بورڊ جي ليمينيشن جي جوڙجڪ کي مناسب طريقي سان ترتيب ڏيڻ گهرجي، ته جيئن مڙيل مٿاڇري جي وچ واري لائن جي ٻن پڇاڙين کي ممڪن حد تائين هموار هجڻ گهرجي. ساڳئي وقت، گھٽ ۾ گھٽ موڙيندڙ ريڊيس کي مختلف ايپليڪيشنن جي حالتن جي مطابق حساب ڪيو وڃي.

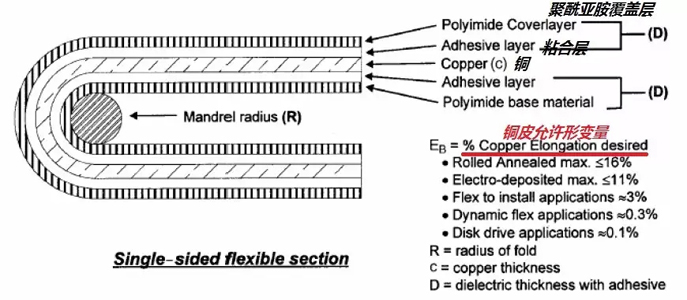

صورتحال 1. ھڪڙي طرفي FPC لچڪدار سرڪٽ بورڊ جي گھٽ ۾ گھٽ موڙي ھيٺ ڏنل شڪل ۾ ڏيکاريل آھي:

ان جي گھٽ ۾ گھٽ موڙيندڙ ريڊيس کي ھيٺ ڏنل فارمولا سان ڳڻي سگھجي ٿو: R= (c/2) [(100-Eb) /Eb]-D

گھٽ ۾ گھٽ موڙيندڙ ريڊيس آر =، سي = ٽامي جي چمڙي جي ٿلهي (يونٽ ايم)، ڊي = ڍڪڻ واري فلم جي ٿلهي (ايم)، EB = ٽامي جي جلد جي جائز خرابي (فيصد جي حساب سان ماپي وئي).

ٽامي جي چمڙي جي خرابي مختلف قسمن جي ٽامي سان مختلف ٿي سگهي ٿي.

A ۽ دٻيل ٽامي جي وڌ ۾ وڌ خرابي 16٪ کان گهٽ آهي.

B ۽ electrolytic تانبا جي وڌ ۾ وڌ deformation 11٪ کان گهٽ آهي.

ان کان سواء، ساڳئي مواد جو ٽامي مواد پڻ مختلف استعمال جي موقعن ۾ مختلف آهي. ھڪڙي ھڪڙي موڙي واري موقعي لاء، فريڪچر جي نازڪ حالت جي حد جي قيمت استعمال ڪئي وئي آھي (قيمت 16٪ آھي). موڙيندڙ تنصيب ڊيزائن لاءِ، IPC-MF-150 پاران بيان ڪيل گھٽ ۾ گھٽ خرابي جي قيمت استعمال ڪريو (رولڊ ڪاپر لاءِ، قيمت 10٪ آهي). متحرڪ لچڪدار ايپليڪيشنن لاء، ٽامي جي چمڙي جي خرابي 0.3٪ آهي. مقناطيسي سر جي درخواست لاء، ٽامي جي چمڙي جي خرابي 0.1٪ آهي. ٽامي جي چمڙي جي قابل اجازت خرابي کي ترتيب ڏيڻ سان، گھٽ ۾ گھٽ ريڊيس جي وکر جو اندازو لڳائي سگهجي ٿو.

متحرڪ لچڪدار: هن ٽامي جي چمڙي جي ايپليڪيشن جو منظر خراب ٿيڻ سان محسوس ڪيو ويو آهي. مثال طور، IC ڪارڊ ۾ فاسفور بلٽ IC ڪارڊ جو حصو آهي جيڪو IC ڪارڊ داخل ڪرڻ کان پوءِ چپ ۾ داخل ڪيو ويندو آهي. داخل ٿيڻ جي عمل ۾، شيل مسلسل خراب ٿي وئي آهي. هي ايپليڪيشن منظر لچڪدار ۽ متحرڪ آهي.

ھڪڙي طرفي لچڪدار پي سي بي جي گھٽ ۾ گھٽ موڙيندڙ ريڊيس ڪيترن ئي عنصر تي منحصر آھي، جنھن ۾ استعمال ٿيل مواد، بورڊ جي ٿلهي، ۽ ايپليڪيشن جي مخصوص ضرورتون شامل آھن. عام طور تي، فليڪس سرڪٽ بورڊ جي موڙيندڙ ريڊيس بورڊ جي ٿلهي بابت 10 ڀيرا آهي. مثال طور، جيڪڏهن بورڊ جي ٿولهه 0.1mm آهي، گهٽ ۾ گهٽ موڙيندڙ ريڊيس اٽڪل 1mm آهي. اهو نوٽ ڪرڻ ضروري آهي ته بورڊ کي گهٽ ۾ گهٽ موڙ واري ريڊيس کان هيٺ موڙڻ جي نتيجي ۾ دٻاءُ جو مرڪز ٿي سگهي ٿو، وهڪري جي نشانن تي دٻاءُ اچي سگهي ٿو، ۽ ممڪن طور تي بورڊ کي ٽوڙڻ يا ختم ٿيڻ جو امڪان آهي. سرڪٽ جي برقي ۽ ميخانياتي سالميت کي برقرار رکڻ لاء، اهو ضروري آهي ته سفارش ٿيل موڙي ريڊي جي پيروي ڪرڻ لاء. اها صلاح ڏني وئي آهي ته ٺاهيندڙ يا فراهم ڪندڙ سان لچڪدار بورڊ جي مخصوص موڙيندڙ ريڊيس هدايتن لاءِ ۽ انهي ڳالهه کي يقيني بڻائڻ ته ڊيزائن ۽ ايپليڪيشن جون گهرجون پوريون ڪيون وڃن. اضافي طور تي، ميڪيڪل ٽيسٽنگ ۽ تصديق کي انجام ڏيڻ ۾ مدد ڪري سگھي ٿي وڌ ۾ وڌ دٻاءُ جو اندازو لڳائي سگھي ٿو بورڊ ان جي ڪارڪردگي ۽ اعتبار سان سمجھوتو ڪرڻ کان سواءِ.

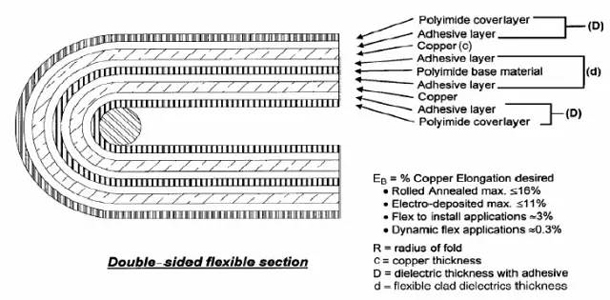

صورتحال 2، FPC لچڪدار سرڪٽ بورڊ جو ٻٽي رخا بورڊ جيئن ته:

انهن مان: R = گھٽ ۾ گھٽ موڙيندڙ ريڊيس، يونٽ ايم، سي = ٽامي جي چمڙي جي ٿولهه، يونٽ ايم، ڊي = ڪوريج فلم جي ٿلهي، يونٽ ايم ايم، EB = ٽامي جي چمڙي جي خرابي، فيصد طرفان ماپي وئي.

EB جو قدر مٿي ڏنل آهي.

ڊي = وچولي ٿلهي، يونٽ M

ڊبل رخا FPC (لچڪدار پرنٽ ٿيل سرڪٽ) لچڪدار سرڪٽ بورڊ جي گھٽ ۾ گھٽ موڙيندڙ ريڊيس عام طور تي ھڪڙي رخا پينل کان وڌيڪ آھي. اهو ئي سبب آهي ته ڊبل رخا پينل ٻنهي پاسن تي هلائيندڙ نشان آهن، جيڪي موڙي دوران دٻاء ۽ دٻاء لاء وڌيڪ حساس هوندا آهن. ڊبل رخا FPC فليڪس پي سي بي بورڊ جي گھٽ ۾ گھٽ موڙيندڙ ريڊيس عام طور تي بورڊ جي ٿلهي 20 ڀيرا آھي. ساڳي مثال کي استعمال ڪندي اڳي، جيڪڏهن پليٽ 0.1mm ٿلهي آهي، گهٽ ۾ گهٽ موڙ ريڊيس اٽڪل 2mm آهي. اهو تمام ضروري آهي ته ٺاهيندڙ جي هدايتن ۽ وضاحتن تي عمل ڪرڻ لاء ڊبل رخا FPC پي سي بي بورڊن کي موڙڻ لاء. سفارش ڪيل موڙي ريڊيس کان وڌيڪ ٿي سگھي ٿو ڪنڊڪٽي نشانن کي نقصان پهچائي، پرت جي خاتمي جو سبب بڻائين، يا ٻين مسئلن جو سبب بڻجن جيڪي سرڪٽ جي ڪارڪردگي ۽ اعتبار کي متاثر ڪن ٿا. اها سفارش ڪئي وئي آهي ته ٺاهيندڙ يا فراهم ڪندڙ سان صلاح ڪريو مخصوص موڙ ريڊيس هدايتن لاءِ، ۽ ميڪيڪل ٽيسٽ ۽ تصديق ڪرڻ لاءِ انهي ڳالهه کي يقيني بڻائڻ لاءِ ته بورڊ پنهنجي ڪارڪردگي سان سمجهوتو ڪرڻ کان سواءِ گهربل موڙين کي برداشت ڪري سگهي ٿو.

پوسٽ ٽائيم: جون-12-2023

پوئتي